得益于新能源汽车的快速发展,使得锂电池产业发展迅猛。据中国汽车技术研究中心数据,到2020年前后,我国仅纯电动(含插电式)乘用车和混合动力乘用车动力电池累计报废量将达到12-17万吨的规模。从中回收钴、镍、锰、锂和铁、铝、铜等金属所创造的回收市场规模将超过53亿元,到2020年将超过100亿元。中国是世界上规模最大的锂电池生产国,最大的电动车市场,也是回收处理行业成长最快、规模最大的国家。

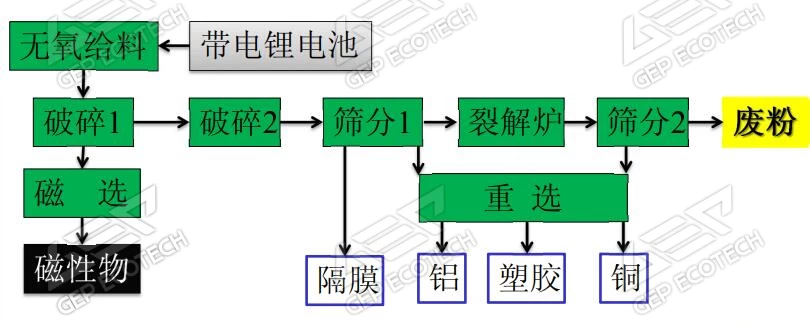

中国自有国情在,映射到锂电池回收处理行业上,中国也是全球独树一帜:既没有采用免拆解的熔池熔炼,也没有采用液氮深冷,而是采用机械破碎分离常温制取废粉:

粗碎-(分选部分塑料和铁磁物质)-细碎-筛分(分选部分塑料、铜铝和废粉)-铜铝分离。

从工艺路线上看:废粉的分选方法的简单的筛分,重点和难点在前段的破碎。

目前的锂电池破碎分选技术装备主要有以下问题:

•先放电后破碎,放电效率低,不利于生产;

•废粉的回收率不高,经济效益不佳。

废电池破碎设备的选择

粗碎的目的是破坏电池外壳,并使多层复合结构打散;细碎的目的是将电极材料从集流体上剥离,为下一步分离铜铝和废粉创造条件。目前主流的破碎设备:撕碎机(粗碎)和锤式破碎机(细碎)。

粗碎使用撕碎机易造成物料的压实和包裹,在破碎硬壳(不锈钢或铝)电池时表现尤为突出,不利于粉的回收和硬壳物料的分选。

使用锤式破碎机细碎效果不好,主要表现:

1、金属箔产品多呈折叠状压缩,部分废粉未脱落即被包入金属箔团内部,造成废粉损失较大。

2、产出废粉和金属箔的形貌主要为片状,而且有相当废粉与金属箔的粒度接近,不利于后续用筛分的方法分离出废粉。

锂电池带电破碎

锂电池放电,是传统破碎锂电池的预处理工序,有放电机放电和盐水放电两种方式,都存在着放电时间长、难以放电彻底、甚至环保问题等缺点,不适宜工业化大生产。而常规带电破碎三元电池必定燃烧、磷酸铁锂电池放热也很严重,破碎过程中安全、消防和环保风险较大。目前,拆解设备的研发方向已经转入带电破碎路线,目前国内已有几家厂商的正在研发带电破碎的生产线,河南洁普智能环保就是其中一家。

新型锂电池破碎分选生产线

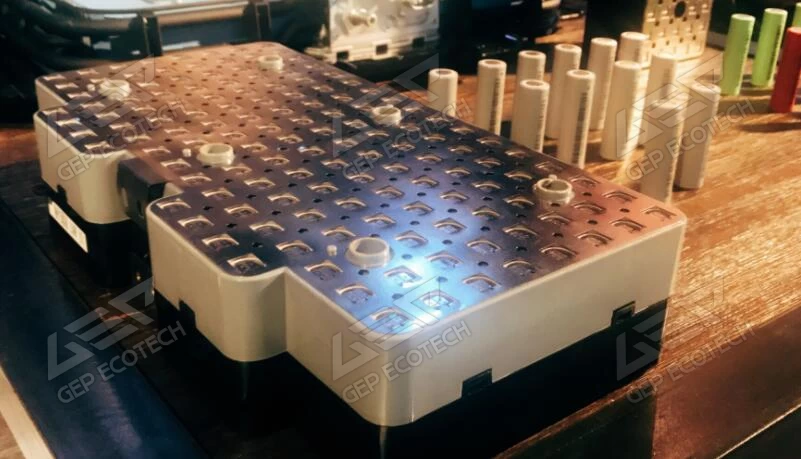

首先采用控制氧气含量和降低物料温度的方式达到带电破碎不着火的目的。

其次采用专门设计的破碎机解决以上发现的问题,达到单纯机械破碎就将废粉剥离的目的。

0条评论